イノベーションプラットフォーマーとしての台湾集積回路製造(TSMC)

“顧客サービス向上のジレンマを克服” と題して台湾集積回路製造(TSMC)を取り上げたのは、2016年5月であった。設計、製造、アッセンブリー&テストの3工程全てを自社で行う従来の ”IDM” (Integrated Device Manufacture)に対して、TSMCは自社工場を持たずに設計に特化するベンチャー企業( “ファブレス企業” )に、製造設備を共有インフラとして提供する ”ファウンドリー” として設立された。卓越した現場能力とIT (顧客に製造進捗を8時間毎に提供し、顧客からの指示を ”毎秒” 取り込み再シミュレーションするという)、徹底したサービス指向、などにより成長を遂げ、2014年度の売上高 (250億ドル)はインテル、サムソンに次ぐ第三位、ファウンドリーでは第一位であった。半導体産業において規模の拡大は、稼働率、計画変更の自由度、対応可能な技術ポートフォリオのそれぞれの点で優位に働くことから、ケースではTSMCの継続的成長を予想した。

その後、2018年の実績では342億ドルと順調に売上を伸ばし、総合順位は四位に下げたもののファウンドリー業界に限れば依然として市場シェアは50%を超え、他の追従を許さない状況だ。

一般に設計工程と製造工程を分離すると、製造工程に適した製品の設計や、製品に適した製造工程の導入が難しくなりがちだ。TSMCは自社の製造プロセスに適した設計ノウハウ(知的財産、IP)をファブレス企業にライブラリとして提供したり、最新の設計トレンドを設備メーカーに提供することでこのハンディを補っていることはケースでも述べた。

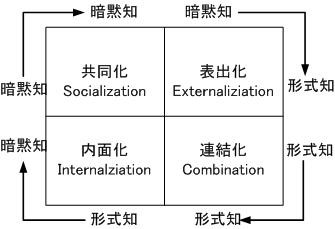

この取組みをデジタル視点で見ると、TSMCのポジションはファブレス企業とIP所有企業、IP所有企業と設備メーカーにかかわる情報を集約してマッチングさせるプラットフォーマーに相当する。そして、設計ノウハウを形式知化しIPとしてモジュール化する取組み (表出化)、そのIPを組合わせて新たな集積回路を作る取組み(連結化)、そのノウハウを高めて (内面化)、組織で共有する取組み (共同化)はまさにSECIプロセスを見るようだ (図1)。

TSMCの真の強みは、前述した製造業としての基礎体力に加えて、このような ”イノベーション・プラットフォーマー” の地位を築いたことだ。プラットフォーマーの地位は当分安泰だろう。

図1. SECIプロセス(野中郁次郎)

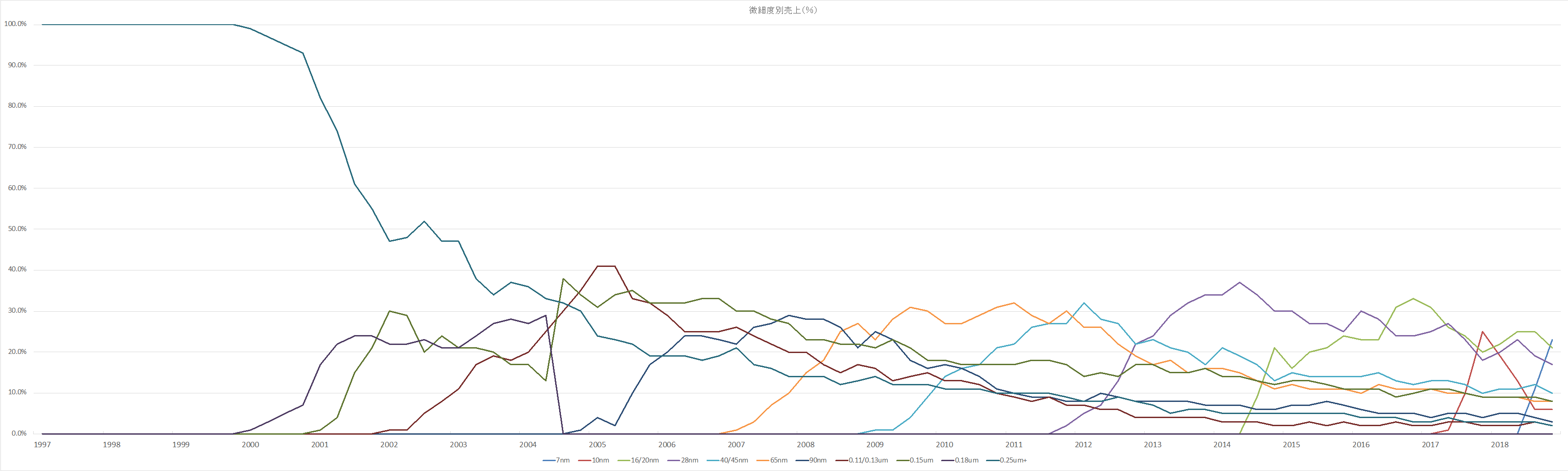

図2. TSMCの製品別(微細度別)売上

このような情報開示も徹底している。(出典:TSMC IR資料より著者作成)